Les ingénieurs aéronautiques font confiance au système de gestion des outils de Level 5 de Snap-on

Les ingénieurs aéronautiques font confiance au système de gestion des outils de Level 5 de Snap-on

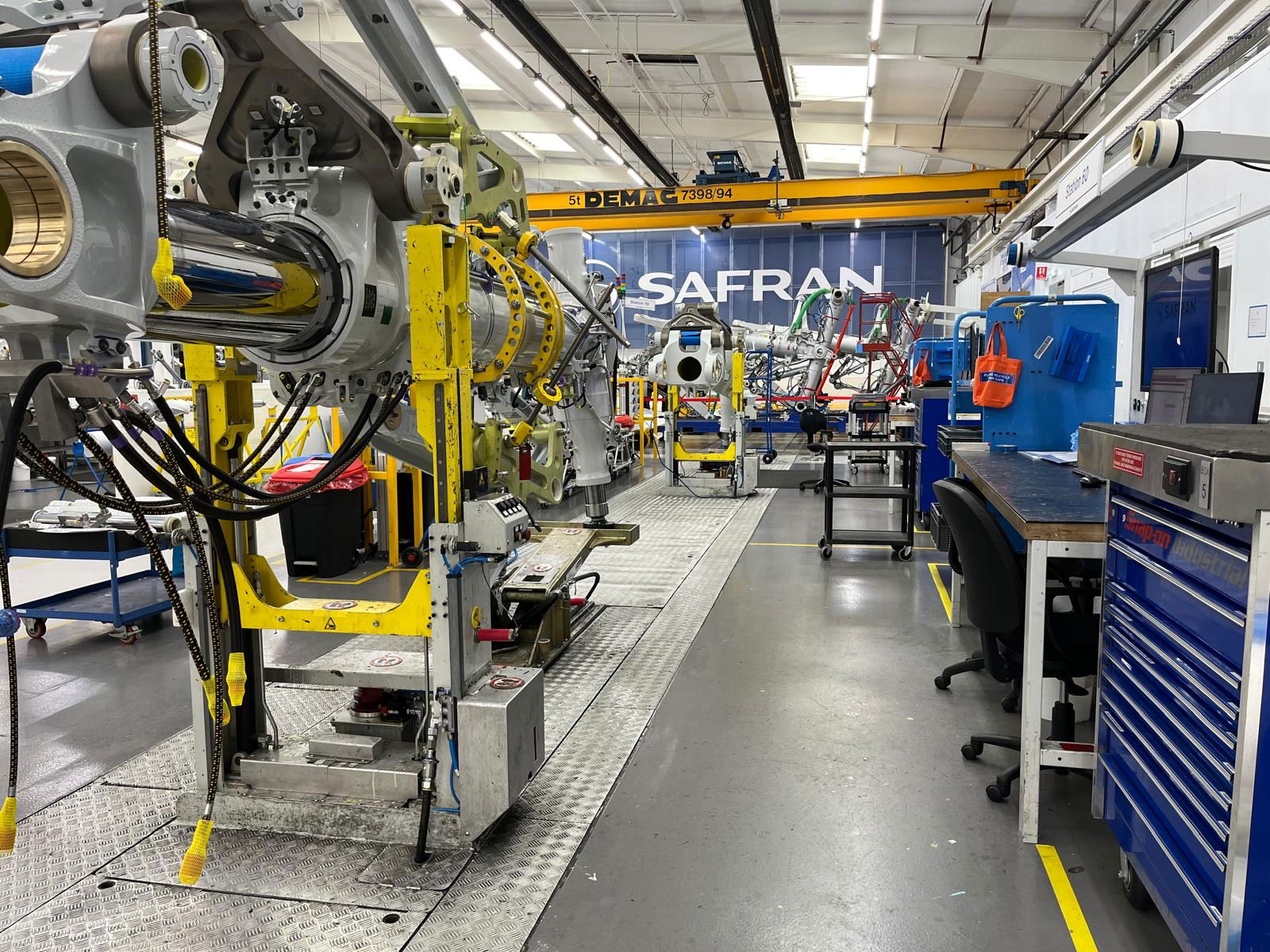

Safran Landing Systems est un leader mondial dans la conception, la fabrication, l'assemblage et les essais de trains d'atterrissage, de systèmes d'orientation et de freinage d'avions.

L’entreprise française a fourni cet équipement essentiel à la sécurité pour 33 000 avions dans le monde, y compris des avions Airbus de la gamme A320 jusqu’aux plus gros avions long-courriers A350 et A380.

La société fournit également plus de 20 autres constructeurs d’avions commerciaux et militaires dans l’industrie aéronautique mondiale.

Les passagers des compagnies aériennes font confiance aux compétences d’équipages expérimentés, qui dépendent à leur tour de l’efficacité et de la sécurité de fonctionnement des trains d’atterrissage, des systèmes de freinage et de direction, des roues et des tuyaux de l’avion. L’Airbus A380 possède cinq trains d’atterrissage et 22 roues, qui atteignent près de 200 mph avant le décollage.

Les ingénieurs et techniciens travaillant dans le centre de production de Safran à Gloucester reconnaissent l’importance de contrôler la large gamme d’outils manuels et électriques spécialisés qu’ils utilisent chaque jour.

Ils s’appuient sur le système de contrôle automatisé des outils de Level 5 de Snap-on Industrial, qui permet de surveiller l’utilisation de n’importe quel nombre d’armoires de stockage d’outils en réseau à partir d’un seul bureau de contrôle. Un logiciel informatique garantit que chaque outil est constamment suivi, identifiant qui l’utilise et à quel endroit. Le système annonce verbalement lorsqu’un outil est retiré ou remis dans son étagère.

Ce niveau élevé de vigilance offre des garanties vitales contre l’égarement des outils, avec le risque inhérent de dommages causés par des objets étrangers s’ils ne sont pas restitués.

Selon les responsables de l’ingénierie de Safran, le contrôle des outils a toujours été une préoccupation majeure, car la société est tenue de démontrer une gestion efficace des outils pour répondre aux exigences rigoureuses des audits techniques.

Ils apprécient particulièrement la capacité du système Snap-on à capturer des données via une série de caméras installées dans chaque armoire ATC, fournissant toutes les informations nécessaires pour se conformer aux mesures de contrôle des outils. La flexibilité offerte aux utilisateurs et aux gestionnaires d’outils s’avère également un grand avantage.

Lorsqu’ils sont passés au système Snap-on, certains monteurs de Safran n’étaient pas très à l’aise avec le changement, mais ils ont vite repris confiance lorsqu’ils ont réalisé à quel point il était facile de trouver les outils dont ils avaient besoin sans perdre de temps.

Safran a également fait l’éloge de la réponse rapide et volontaire des conseillers techniques de Snap-on Industrial qui fournissent une formation complète et des services de résolution de problèmes, garantissant ainsi que l’entreprise tire le maximum de bénéfices de son système ATC.

Richard Packham, directeur pour le Royaume-Uni et l’Europe de Snap-on Industrial, a déclaré : “Le système automatisé de Snap-on porte la gestion des outils à un niveau entièrement nouveau, permettant aux chefs d’atelier et autres utilisateurs autorisés d’accéder facilement aux outils dont ils ont besoin pour le travail à effectuer, tout en les protégeant contre les dommages causés par des objets étrangers.

“La possibilité de contrôler plusieurs boîtes à partir d’un ordinateur central offre aux responsables un énorme gain de temps.”

Le système de gestion automatisée des outils de Level 5 de Snap-on Industrial minimise le risque d’erreur humaine, car le contrôle automatisé des outils suit en permanence chaque outil et détecte ceux qui ont été retirés ou renvoyés, ce qui garantit une meilleure protection contre les FOD.

Il permet également aux ingénieurs et techniciens de l’aviation et de l’aérospatiale de trouver tous les outils dont ils ont besoin, au moment où ils en ont besoin, ce qui leur permet de gagner du temps et de réduire leur stress.

Le système fournit des rapports complets sur tout ce que les responsables ou les superviseurs doivent surveiller. Ils sont même informés lorsqu’un outil doit être rechargé ou commandé.

Conçu pour suivre automatiquement les outils individuels par utilisateur, sans codes-barres, scanners, étiquettes RFID ou autres compléments, le système fonctionne à la vitesse demandée par l’utilisateur. Les boîtes Level 5™ ATC sont prêtes à fonctionner en réseau, en utilisant une connexion Ethernet ou sans fil. Un logiciel puissant permet aux utilisateurs d’examiner l’activité de toutes les boîtes de leur emplacement à partir d’un ordinateur central, ce qui évite d’avoir à inspecter chaque boîte.

Les avantages principaux du système sont les suivants:

- Aucun balayage d'outil individuel n'est nécessaire.

- Pas d'étiquettes RFID à installer ou à remplacer.

- Aucune limite de reconnaissance de caméra sur la taille de l'outil, à partir d'un tournevis de 1/4", s'il entre dans la boîte, il peut être suivi.

- Interface intuitive, via un écran tactile.

- Confirmation vocale du retrait et du remplacement de l'outil.

- Verrouillage automatique pour une sécurité maximale.

- Des erreurs sont annoncées et affichées pour indiquer une position incorrecte de l'outil ou pour signaler qu'un tiroir n'est pas fermé.

Les administrateurs peuvent visualiser toutes les boîtes du réseau, qu’elles soient en ligne ou non, et voir l’état de chaque boîte, y compris le nombre d’outils délivrés, identifier les utilisateurs actifs et passer en revue tout l’historique. Les alertes système, telles que l’envoi de courriels aux superviseurs, peuvent être personnalisées en cas de perte ou de casse d’outils ou d’exigences de calibrage.

Company Profile

Depuis 1920, Snap-on Industrial est un spécialiste mondial des solutions d’outillage qui dispose d’une expertise inégalée dans la fourniture de solutions sur mesure dans divers secteurs industriels, notamment les ressources naturelles, la défense, l’aviation, la construction, ainsi que l’industrie manufacturière, le secteur ferroviaire et la production alimentaire.

Snap-on Industrial offre aux entreprises des avantages stratégiques pour relever le défi de l’augmentation de la rentabilité, grâce à la réduction des temps d’arrêt, à l’augmentation de la productivité et à la maîtrise des coûts.

PASSEZ À L'ÉTAPE SUIVANTE DE LA GESTION TOTALE DE LA SÉCURITÉ DES OUTILS

SÛR. SÉCURISÉ. Snap-On.

Eurostar adopte Système Automatique de Contrôle des Outils de Snap-on Industrial

Eurostar et Snap-on Industrial célèbrent 10 ans de partenariat.

Tout a commencé en 2013. Eurostar s'est adressé à Snap-on pour acquérir des clés dynamométriques électroniques industrielles ControlTech et souhaitait explorer les options permettant de les contrôler au point d'utilisation, ainsi que d'autres outils de grande valeur, spécialisés et calibrés.

Après avoir soigneusement étudié les options disponibles, Eurostar a opté pour les boîtiers de commande automatique d’outils (ATC) de Snap-on. Cette option conviviale s’est avérée être une solution intuitive pour les utilisateurs finaux, s’intégrant parfaitement aux systèmes existants de l’entreprise.

Ce fut le début d’un partenariat qui dure maintenant depuis plus de dix ans – une relation qui a évolué pour devenir bien plus qu’un simple client et fournisseur – c’est devenu un partenariat commercial.

Eurostar a installé son premier système ATC Snap-on dans son installation de dépose des bogies en 2014. Eurostar est très fière d’avoir été la première compagnie ferroviaire au monde à adopter le système ATC de Snap-on. L’emplacement a été choisi car il s’agit de l’environnement le plus difficile sur le site ; le travail est lourd et sale, et les températures peuvent varier considérablement car les portes du hangar restent ouvertes pendant toute la durée du travail. C’était le cadre idéal pour tester la preuve du concept.

Cet essai initial réussi a conduit à l’installation de trois ATC supplémentaires au niveau du sol dans le hangar de maintenance principal, en prévision de l’introduction de la flotte 374 en 2015.

Quatre autres ont ensuite été installés sur les portiques de haut niveau pour fournir l’outillage nécessaire aux travaux sur les équipements montés sur le toit de la nouvelle flotte, et un autre ATC a été installé à l’extérieur du bureau du chef d’équipe pour abriter les clés et l’outillage rare que l’on ne trouve pas ailleurs. À la fin de l’année 2016, neuf ATC au total étaient en place au dépôt.

L’ATC situé à l’extérieur des bureaux des chefs d’équipe contient des clés et des outils non standard.

Huit ans plus tard, Eurostar possède aujourd’hui 25 boîtiers ATC, ce qui témoigne de la réussite du programme, de l’expansion de la flotte 374 et des modifications apportées au dépôt. La société est aujourd’hui l’un des plus grands utilisateurs du système de contrôle automatisé des outils Snap-on au Royaume-Uni.

En fait, un 26e ATC sera introduit prochainement et des discussions ont eu lieu sur la mise en place de boîtes dans toute l’Europe afin que toute la gestion des outils d’Eurostar puisse être gérée par un seul logiciel : L5 Connect.

Eurostar a constaté trois avantages principaux depuis l’introduction des ATC il y a 10 ans :

- Réduction de la dépendance aux cages d'équipe

- Amélioration de la gestion des outils et réduction des pertes d'outils

- Efficacité accrue - grâce à l'outillage stratégique au point d'utilisation

Le dépôt comptait plus de 20 équipes d’ingénieurs, chacune disposant d’une trousse à outils personnelle de base. Elles avaient également accès à deux cages à outils, toutes deux situées à des endroits différents dans le hangar de 450 mètres de long. L’introduction des ATC a permis une plus grande disponibilité des outils au point d’utilisation, réduisant de 50 % le besoin de ces cages d’outils et garantissant que tout outil calibré et spécialisé est accessible à partir des ATC 24 heures sur 24 et 7 jours sur 7.

Plusieurs équipes travaillant selon un rythme de sept jours de travail et sept jours de repos, les outils enfermés dans ces cages d’équipe étaient inaccessibles pendant six mois de l’année. Cela représentait un gaspillage des dépenses de l’entreprise en matière d’outillage et signifiait qu’aucune équipe ne disposait du même stock d’outils. Jusqu’à l’introduction des ATC, personne chez Eurostar ne connaissait le contenu exact de toutes les caisses à outils des équipes.

Les ATC ont entraîné un changement de comportement au sein de l’équipe : les individus ont désormais moins recours à leurs outils personnels et à ceux de l’équipe et se contentent d’aller chercher les outils dont ils ont besoin dans la boîte ATC la plus proche.

Cette nouvelle méthode de travail a permis de gagner beaucoup de temps, notamment lors des réparations et des interventions imprévues. Les ingénieurs peuvent rapidement se procurer une rondelle de pression ou une douille auprès de l’ATC le plus proche, plutôt que de traverser le dépôt pour rejoindre la cage de leur équipe.

Une fois installés, les boîtiers ATC ne demandent à l’utilisateur que d’appuyer son badge d’entreprise sur le lecteur de cartes et la boîte à outils accède automatiquement au compte de l’utilisateur et déverrouille le boîtier. Cette commodité a été universellement saluée par les utilisateurs finaux d’Eurostar.

Chaque outil appartenant à l’entreprise peut désormais être suivi via L5 Connect. Ce logiciel enregistre immédiatement le moment où un outil est retiré de l’ATC pour être utilisé, étalonné ou réparé. Les outils en panne peuvent également être mis en évidence en faisant une demande de remplacement ou de réparation via l’écran tactile de la boîte. Ce système innovant a été salué par des auditeurs indépendants venus évaluer le suivi et la gestion des outils d’Eurostar.

Lorsque L5 Connect a été introduit, l’équipe de Snap-on a travaillé en étroite collaboration avec l’équipe informatique d’Eurostar pour s’assurer que le déploiement pouvait être mis en œuvre sans aucun problème. Les deux équipes se sont connectées deux fois par semaine sans problème – et continuent de le faire maintenant que le logiciel L5 Connect est en place.

Scott Seacombe, ingénieur industriel et chef de projet ATC, a déclaré : “Le logiciel ATC est un véritable bijou. Il est étonnant de voir à quel point il est utile de conserver un historique précis des transactions pour les outils, et les images générées à l’ouverture et à la fermeture de chaque tiroir sont extrêmement utiles.”

Le partenariat entre Eurostar et Snap-on est devenu une véritable collaboration au fil des ans. Eurostar fait part à Snap-on de ses problèmes les plus urgents et l’équipe travaille à trouver des solutions, qu’il s’agisse de concevoir un outil personnalisé ou d’introduire de nouveaux produits tels que des chariots de supermarché pour répondre aux besoins spécifiques d’Eurostar.

La longévité de la relation prouve que l’investissement dans les ATC a conduit à des résultats tangibles pour Eurostar. Chaque nouvelle itération des boîtiers ATC – actuellement la génération 4 – a éliminé tous les problèmes que l’équipe a pu rencontrer, et l’équipe de gestion des comptes de Snap-on a été totalement intégrée à l’ensemble de l’équipe d’ingénieurs d’Eurostar à tous les niveaux, depuis la direction jusqu’aux ingénieurs sur le terrain.

Il s’agit d’une relation réciproque qui fait ressortir le meilleur des deux partenaires – et qui devrait continuer à se renforcer à mesure qu’Eurostar grandit et que les systèmes de gestion des outils de Snap-on évoluent au fil du temps. En attendant la prochaine décennie.

PROFIL DE L'ENTREPRISE

Depuis 1920, Snap-on Industrial est un spécialiste mondial des solutions d’outillage qui dispose d’une expertise inégalée dans la fourniture de solutions sur mesure dans divers secteurs industriels, notamment les ressources naturelles, la défense, l’aviation, la construction, ainsi que l’industrie manufacturière, le secteur ferroviaire et la production alimentaire.

Snap-on Industrial offre aux entreprises des avantages stratégiques pour relever le défi de l’augmentation de la rentabilité, grâce à la réduction des temps d’arrêt, à l’augmentation de la productivité et à la maîtrise des coûts.

PASSEZ À L'ÉTAPE SUIVANTE DE LA GESTION TOTALE DE LA SÉCURITÉ DES OUTILS

SÛR. SÉCURISÉ. Snap-On.

Le soutien de Snap-on contribue à transformer l'ingénierie automobile dans un établissement d'enseignement supérieur de premier plan.

Le soutien de Snap-on contribue à transformer l'ingénierie automobile dans un établissement d'enseignement supérieur de premier plan.

L'équipe Snap-on est fière de travailler avec d'excellents collèges britanniques pour poursuivre une mission essentielle : développer les connaissances et les compétences des jeunes qui deviendront les ingénieurs et les techniciens de demain.

Our contribution goes far beyond supplying equipment and tools. We’re always pleased to complement the great work of college tutors with our many years’ experience of how essential engineering tasks should be done safely, efficiently and on budget.

Au Yeovil College, qui dessert le sud du Somerset ainsi que le nord et l’ouest du Dorset, nous avons transformé le département d’ingénierie automobile, en fournissant et en installant des équipements techniques et des systèmes de diagnostic de pointe, afin de créer des espaces de travail spécialement conçus, sûrs, propres et bien éclairés.

Nous avons commencé par écouter les responsables du département afin de bien comprendre ce dont ils avaient besoin pour atteindre les objectifs ambitieux de l’établissement. Paul Towner, de Snap-On, a des années d’expérience dans la collaboration avec les établissements d’enseignement supérieur, c’est pourquoi il a pris la responsabilité de gérer le projet.

Confronté à un programme d’études de plus en plus vaste, le département a reconnu que ses ressources obsolètes et son manque d’espace utilisable l’empêchaient de répondre à la demande de qualifications hautement techniques et récentes dans le domaine de l’ingénierie automobile. Ces qualifications repoussent les limites de l’enseignement actuel dans le secteur automobile.

Jonathan Andrews, responsable du programme d’études en ingénierie automobile de l’établissement, a déclaré “Je tiens à remercier sincèrement Paul et l’équipe de Snap-on UK qui, grâce à la vision créée par le Yeovil College, ont réalisé une véritable transformation.

“Bravo à toutes les personnes impliquées. Nous sommes impatients de profiter des ressources et de l’espace pendant de nombreuses années encore.”

Le programme d’amélioration intégré fourni par Snap-on a permis de doter l’atelier d’ingénierie automobile des équipements les plus récents, notamment des rampes, des systèmes ADAS, des systèmes d’alignement des quatre roues, des systèmes de diagnostic et des outils à main. Snap-on a ensuite fourni des conseils techniques intensifs pour s’assurer que l’équipement pouvait être utilisé de manière optimale.

La redynamisation de l’atelier a été motivée en partie par l’introduction de nouvelles qualifications de niveau ‘T’. Il s’agit également de permettre aux apprenants de poursuivre et d’obtenir des qualifications dans le domaine des véhicules électriques afin de répondre à la demande croissante en matière d’entretien et de réparation de ces véhicules.

“Travailler avec Paul a été formidable,” déclare Jonathan. “Il a travaillé très dur avec la liste exigeante de ressources et le budget que je lui avais donnés et a créé un espace de travail qui a permis d’obtenir le meilleur résultat possible.”

“Nous avions besoin d’une entreprise capable de nous aider à réaliser notre projet de programme scolaire nouveau et ciblé, en utilisant les ressources les plus récentes pour permettre à nos apprenants de se développer et d’apprendre de la meilleure façon possible.”

“Cela leur donnera un avantage lorsqu’ils iront dans l’industrie, avec la capacité de réaliser des pratiques que les techniciens actuellement qualifiés ne connaissent peut-être pas, ce qui leur donnera un avantage concurrentiel par rapport à d’autres candidats potentiels.”

“L’utilisation d’équipements de qualité et de technologies de pointe permet à nos apprenants d’aller plus loin et plus vite, ce qui les distingue des autres et leur donne les meilleures chances de réussir leur avenir.”

Le Yeovil College est un établissement d'enseignement supérieur exceptionnellement performant, qui réalise un chiffre d'affaires annuel de plus de 20 millions de livres sterling, contre 12 millions de livres sterling au cours des sept dernières années.

Le collège poursuit les plus hautes ambitions possibles pour ses étudiants et pour la communauté au sens large, en partageant la mission selon laquelle ‘seul notre meilleur est suffisant’.

Jonathan a ajouté : “Les yeux rivés sur l’avenir de notre région, nous nous concentrons sur l’amélioration des opportunités dans le sud du Somerset et le nord et l’ouest du Dorset. Notre approche implacable a un impact considérable ; nous changeons la vie des gens qui nous entourent.”

Company Profile

Depuis 1920, Snap-on Industrial est un spécialiste mondial des solutions d’outillage qui dispose d’une expertise inégalée dans la fourniture de solutions sur mesure dans divers secteurs industriels, notamment les ressources naturelles, la défense, l’aviation, la construction, ainsi que l’industrie manufacturière, le secteur ferroviaire et la production alimentaire.

Snap-on Industrial offre aux entreprises des avantages stratégiques pour relever le défi de l’augmentation de la rentabilité, grâce à la réduction des temps d’arrêt, à l’augmentation de la productivité et à la maîtrise des coûts.

PASSEZ À L'ÉTAPE SUIVANTE DE LA GESTION TOTALE DE LA SÉCURITÉ DES OUTILS

SÛR. SÉCURISÉ. Snap-On.

Le contrôle des outils pousse la sécurité alimentaire à de nouveaux niveaux pour KP Snacks

Le Contrôle des Outils Pousse la Sécurité Alimentaire à de Nouveaux Niveaux pour KP Snacks.

KP Snacks, qui fait partie du groupe Intersnack, fabrique des snacks de qualité à travers le Royaume-Uni depuis 1953.

L’entreprise emploie environ 1 800 personnes sur ses 5 sites de production et son siège social. Elle produit des snacks salés, notamment des marques telles que McCoys, Hula Hoops, KP Nuts Pom-Bear et Phileas Fogg, ainsi que des produits de marque de détaillants.

La sécurité alimentaire est un élément essentiel de tout processus de fabrication alimentaire, couvrant généralement tout, de la manipulation et de la préparation au stockage. Mais avec une nouvelle législation et des contrôles plus stricts en matière de santé et de sécurité, KP Snacks a annoncé qu’il portait la sécurité alimentaire à un autre niveau, avec l’introduction de la gestion des outils sur la chaîne de production.

Alors que KP Snacks disposait de plusieurs outils dans l’usine, aucun système n’était en place pour suivre des outils spécifiques ou effectuer des audits.

Jeremy Derbyshire, directeur de site chez KP Snacks, explique : « Pour KP Snacks, le contrôle des outils était une norme intégrée dans des industries telles que l’aviation, mais très peu de fournisseurs avaient franchi le pas dans l’industrie alimentaire. La sécurité alimentaire de nos produits est d’une importance primordiale pour KP Snacks et nous prenons toutes les mesures possibles pour protéger nos consommateurs, nous mettant constamment au défi d’améliorer et de dépasser les exigences de nos clients.

“En étudiant le marché, le même nom revenait sans cesse en tant que leader du marché du contrôle d’outils : Snap-on Industrial. La société a une solide expérience dans les laiteries et une compréhension des défis auxquels les fabricants de produits alimentaires sont confrontés en matière de contrôle des outils.”

KP Snacks a commencé à travailler avec le spécialiste des solutions d’outillage Snap-on Industrial en 2013, acquérant initialement une compréhension de la manière dont il pouvait contrôler et gérer son système d’outillage au sein de ses sites de fabrication.

KP Snacks s’est inscrit au système NTC (Networkable Tool Control) de niveau 5 de Snap-on. Cela offre au personnel la possibilité de gérer simultanément un nombre pratiquement illimité d’unités de stockage d’outils verrouillables pour un contrôle complet du système. Il permet également de contrôler les outils et les actifs en temps réel, réduisant ainsi le risque de corps étrangers dans les aliments.

L’entrée sans clé permet au personnel autorisé de KP Snacks d’accéder aux outils dont il a besoin, tandis que le logiciel d’exploitation du système NTC suit l’accès en fonction des cartes d’identification des employés. Tous les outils sont sérialisés et liés à une boîte à outils spécifique par gravure laser. Le système NTC permet à l’utilisateur de signaler les événements liés aux outils, tels que la perte, la casse ou l’absence pour étalonnage (et autres lieux), directement sur la boîte à outils. Ces informations, ainsi que les enregistrements d’accès à la boîte à outils, sont stockés dans des fichiers journaux sur la boîte à outils et peuvent être consultés ou imprimés à tout moment. Vous disposez ainsi d’un registre d’audit complet de l’accès à la boîte à outils (ou de l’accès refusé) par utilisateur, heure et date, ainsi que d’un historique complet des outils avec des événements marqués à leur sujet, tels que la perte ou la casse.

Les solutions de Snap-on ont donné à KP Snacks le niveau de personnalisation dont ils avaient besoin.

Gareth Dughan, responsable de l’ingénierie chez KP Snacks et responsable du projet d’outillage, explique pourquoi un système d’outillage en temps réel facile à utiliser était si important : “Chaque zone de notre usine nécessite des outils différents, nous avons donc constaté que nous devions adapter l’outil inventaire à chaque domaine spécifique. Le niveau de personnalisation fourni par Snap-on nous a permis de rendre ce projet plus rentable en nous assurant que nous n’achetions que les outils nécessaires pour un certain domaine, évitant ainsi les doublons inutiles et coûteux. Nous avons également été impressionnés par le service de gravure au laser qui garantissait que chaque outil individuel pouvait être identifié pour améliorer encore notre traçabilité.”

Cela a généré d’importants gains de temps pour le personnel sur la chaîne de production, explique Gareth : « Produire un inventaire d’outils chaque jour fait perdre un temps précieux avec plus de 100 membres du personnel qui passent jusqu’à 15 minutes par jour à gérer leurs outils en trois équipes. L’utilisation de Snap-on nous a permis de mieux gérer notre temps et le système NTC a contribué à rendre le processus transparent.

Jeremy a conclu : « Les coffres à outils nous ont permis de démontrer facilement qu’en ce qui concerne la sécurité de nos produits, nous sommes prêts à investir dans les meilleures solutions disponibles. La sécurité et la conformité alimentaires ont continué de s’améliorer dans nos usines et nos usines ont bénéficié de la présence de tous les outils dans des unités de stockage facilement accessibles.”

PROFIL DE L'ENTREPRISE

Depuis 1920, Snap-on Industrial est un spécialiste mondial des solutions d’outillage avec une expertise inégalée dans la fourniture de solutions sur mesure dans un large éventail de secteurs industriels, notamment les ressources naturelles, la défense, l’aviation, la construction, ainsi que la fabrication, le rail et la production alimentaire.

Snap-on Industrial offre aux entreprises des avantages stratégiques pour relever le défi de l’augmentation de la rentabilité, grâce à une réduction des temps d’inactivité, une productivité accrue et un contrôle des coûts.