Les ingénieurs aéronautiques font confiance au système de gestion des outils de Level 5 de Snap-on

Safran Landing Systems est un leader mondial dans la conception, la fabrication, l'assemblage et les essais de trains d'atterrissage, de systèmes d'orientation et de freinage d'avions.

L’entreprise française a fourni cet équipement essentiel à la sécurité pour 33 000 avions dans le monde, y compris des avions Airbus de la gamme A320 jusqu’aux plus gros avions long-courriers A350 et A380.

La société fournit également plus de 20 autres constructeurs d’avions commerciaux et militaires dans l’industrie aéronautique mondiale.

Les passagers des compagnies aériennes font confiance aux compétences d’équipages expérimentés, qui dépendent à leur tour de l’efficacité et de la sécurité de fonctionnement des trains d’atterrissage, des systèmes de freinage et de direction, des roues et des tuyaux de l’avion. L’Airbus A380 possède cinq trains d’atterrissage et 22 roues, qui atteignent près de 200 mph avant le décollage.

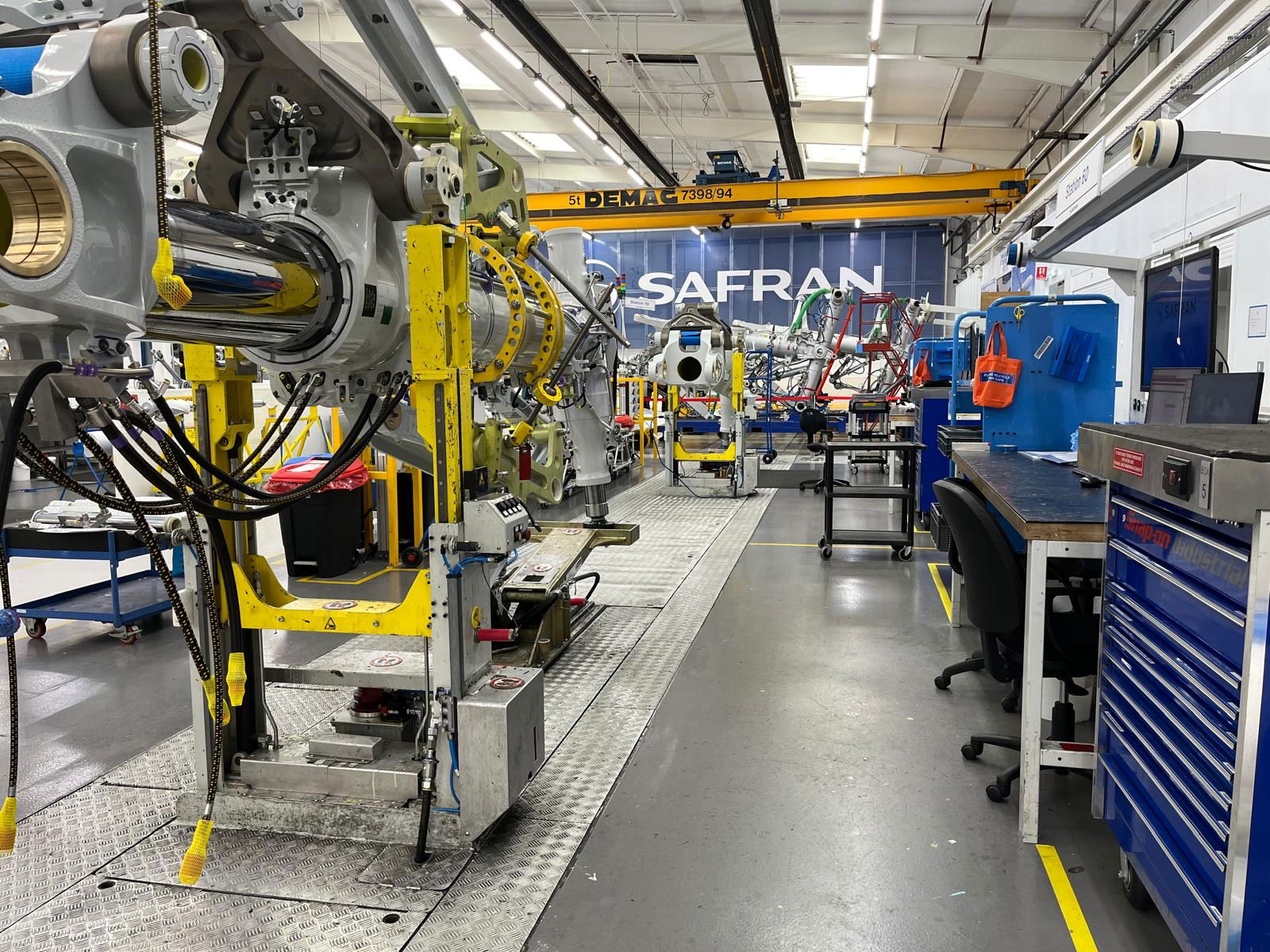

Les ingénieurs et techniciens travaillant dans le centre de production de Safran à Gloucester reconnaissent l’importance de contrôler la large gamme d’outils manuels et électriques spécialisés qu’ils utilisent chaque jour.

Ils s’appuient sur le système de contrôle automatisé des outils de Level 5 de Snap-on Industrial, qui permet de surveiller l’utilisation de n’importe quel nombre d’armoires de stockage d’outils en réseau à partir d’un seul bureau de contrôle. Un logiciel informatique garantit que chaque outil est constamment suivi, identifiant qui l’utilise et à quel endroit. Le système annonce verbalement lorsqu’un outil est retiré ou remis dans son étagère.

Ce niveau élevé de vigilance offre des garanties vitales contre l’égarement des outils, avec le risque inhérent de dommages causés par des objets étrangers s’ils ne sont pas restitués.

Selon les responsables de l’ingénierie de Safran, le contrôle des outils a toujours été une préoccupation majeure, car la société est tenue de démontrer une gestion efficace des outils pour répondre aux exigences rigoureuses des audits techniques.

Ils apprécient particulièrement la capacité du système Snap-on à capturer des données via une série de caméras installées dans chaque armoire ATC, fournissant toutes les informations nécessaires pour se conformer aux mesures de contrôle des outils. La flexibilité offerte aux utilisateurs et aux gestionnaires d’outils s’avère également un grand avantage.

Lorsqu’ils sont passés au système Snap-on, certains monteurs de Safran n’étaient pas très à l’aise avec le changement, mais ils ont vite repris confiance lorsqu’ils ont réalisé à quel point il était facile de trouver les outils dont ils avaient besoin sans perdre de temps.

Safran a également fait l’éloge de la réponse rapide et volontaire des conseillers techniques de Snap-on Industrial qui fournissent une formation complète et des services de résolution de problèmes, garantissant ainsi que l’entreprise tire le maximum de bénéfices de son système ATC.

Richard Packham, directeur pour le Royaume-Uni et l’Europe de Snap-on Industrial, a déclaré : “Le système automatisé de Snap-on porte la gestion des outils à un niveau entièrement nouveau, permettant aux chefs d’atelier et autres utilisateurs autorisés d’accéder facilement aux outils dont ils ont besoin pour le travail à effectuer, tout en les protégeant contre les dommages causés par des objets étrangers.

“La possibilité de contrôler plusieurs boîtes à partir d’un ordinateur central offre aux responsables un énorme gain de temps.”

Le système de gestion automatisée des outils de Level 5 de Snap-on Industrial minimise le risque d’erreur humaine, car le contrôle automatisé des outils suit en permanence chaque outil et détecte ceux qui ont été retirés ou renvoyés, ce qui garantit une meilleure protection contre les FOD.

Il permet également aux ingénieurs et techniciens de l’aviation et de l’aérospatiale de trouver tous les outils dont ils ont besoin, au moment où ils en ont besoin, ce qui leur permet de gagner du temps et de réduire leur stress.

Le système fournit des rapports complets sur tout ce que les responsables ou les superviseurs doivent surveiller. Ils sont même informés lorsqu’un outil doit être rechargé ou commandé.

Conçu pour suivre automatiquement les outils individuels par utilisateur, sans codes-barres, scanners, étiquettes RFID ou autres compléments, le système fonctionne à la vitesse demandée par l’utilisateur. Les boîtes Level 5™ ATC sont prêtes à fonctionner en réseau, en utilisant une connexion Ethernet ou sans fil. Un logiciel puissant permet aux utilisateurs d’examiner l’activité de toutes les boîtes de leur emplacement à partir d’un ordinateur central, ce qui évite d’avoir à inspecter chaque boîte.

Les avantages principaux du système sont les suivants:

- Aucun balayage d'outil individuel n'est nécessaire.

- Pas d'étiquettes RFID à installer ou à remplacer.

- Aucune limite de reconnaissance de caméra sur la taille de l'outil, à partir d'un tournevis de 1/4", s'il entre dans la boîte, il peut être suivi.

- Interface intuitive, via un écran tactile.

- Confirmation vocale du retrait et du remplacement de l'outil.

- Verrouillage automatique pour une sécurité maximale.

- Des erreurs sont annoncées et affichées pour indiquer une position incorrecte de l'outil ou pour signaler qu'un tiroir n'est pas fermé.

Les administrateurs peuvent visualiser toutes les boîtes du réseau, qu’elles soient en ligne ou non, et voir l’état de chaque boîte, y compris le nombre d’outils délivrés, identifier les utilisateurs actifs et passer en revue tout l’historique. Les alertes système, telles que l’envoi de courriels aux superviseurs, peuvent être personnalisées en cas de perte ou de casse d’outils ou d’exigences de calibrage.

Company Profile

Depuis 1920, Snap-on Industrial est un spécialiste mondial des solutions d’outillage qui dispose d’une expertise inégalée dans la fourniture de solutions sur mesure dans divers secteurs industriels, notamment les ressources naturelles, la défense, l’aviation, la construction, ainsi que l’industrie manufacturière, le secteur ferroviaire et la production alimentaire.

Snap-on Industrial offre aux entreprises des avantages stratégiques pour relever le défi de l’augmentation de la rentabilité, grâce à la réduction des temps d’arrêt, à l’augmentation de la productivité et à la maîtrise des coûts.